Tin tức

Các sự cố có thể xảy ra khi sử dụng Keo Silicone

Ngày Đăng : 27/08/2021 - 3:43 PM

Khi sử dụng keo silicone, đôi lúc chúng ta sẽ gặp một số sự cố xảy ra, có thể do keo với chất lượng kém và cũng có thể do sử dụng không đúng cách, nên có rất nhiều câu hỏi cần được giải đáp một cách chuyên môn trong ngành. Các câu hỏi có thể như sau:

1. Độ bám dính kém với bề mặt.

2. Đóng rắn quá chậm.

3. Bong bóng cả trong và bề mặt ngoài của keo.

4. Bề mặt không đều, phình keo lên.

5. Bề mặt nổi hạt nhỏ, bong tróc, xuất hiện lỗ.

6. Thay đổi màu.

7. Nứt gãy, rò rỉ nước.

8. Ô nhiễm đá (Granit, Marble).

9. Nứt, bột, kém kết dính.

10. Ăn mòn bề mặt.

11. Vấn đề sụt lún.

Hãy cùng với các kỹ sư Trung tâm R&D của Nhà máy BAIYUN tìm hiểu nguyên do và giải pháp xử lý:

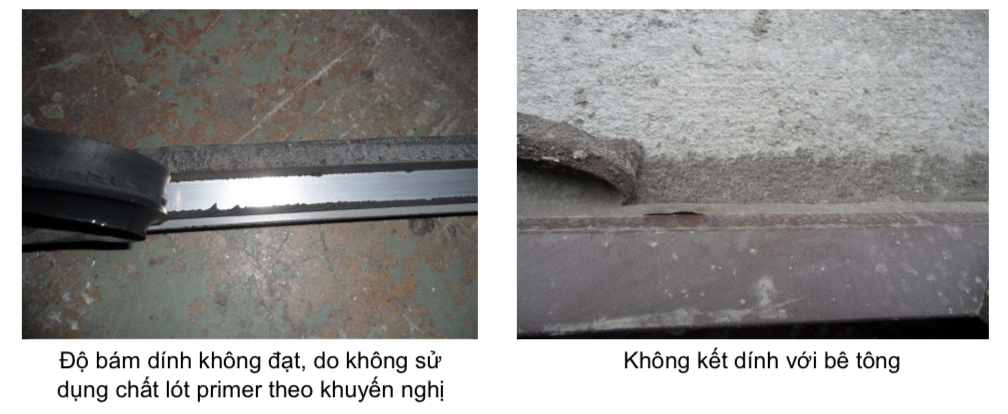

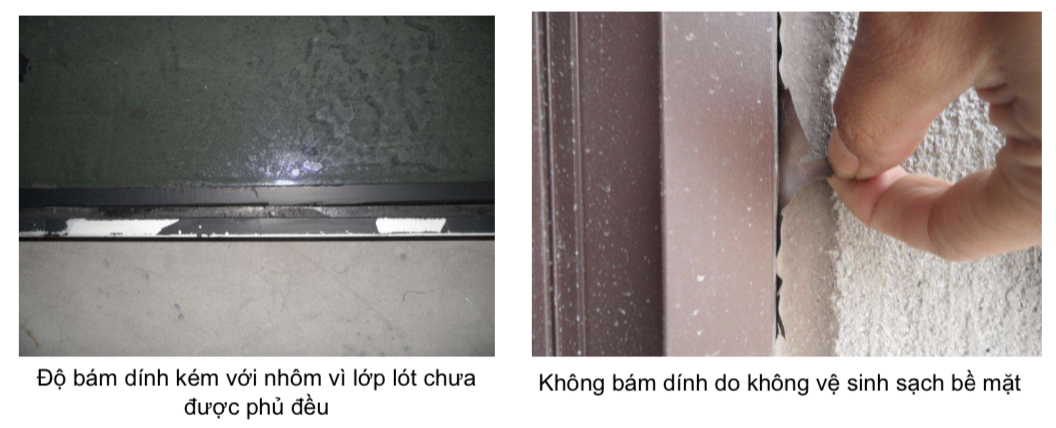

Trường hợp 01: Độ bám dính kém với vật liệu nền

▲ Nguyên nhân 01: Không thực hiện kiểm tra độ bám dính trước khi thi công hoặc không thực hiện theo hướng dẫn kiểm tra độ bám dính khi sử dụng.

► Giải pháp: Thực hiện đúng theo báo cáo kiểm tra độ bám dính trước khi thực hiện thi công cho dự án.

▲ Nguyên nhân 02: Không vệ sinh sạch bề mặt vật liệu nền hoặc chất lót phủ không được thực hiện tốt theo hướng dẫn.

► Giải pháp:

- Thực hiện phương pháp làm sạch “hai tấm vải” (bao gồm lau bằng dung môi, sau đó lau bằng vải khô)

- Lớp chất lót nên được phủ một lớp mỏng và đồng đều

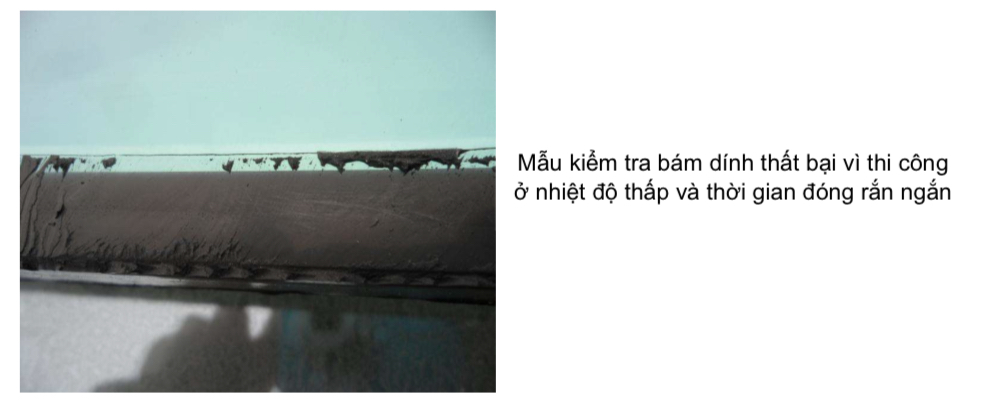

▲ Nguyên nhân 03: Nhiệt độ quá thấp trong quá trình đóng rắn và thời gian đóng rắn quá ngắn sau khi thi công.

► Giải pháp:

- Xác nhận thời gian đóng rắn theo cuộc kiểm tra bám dính.

- Nếu nhiệt độ đóng rắn thấp, thời gian đóng rắn có thể kéo dài 5 ~ 7 ngày.

- Sử dụng chất lót primer có thể rút ngắn thời gian đóng rắn.

▲ Nguyên nhân 04: Các lô vật liệu khác nhau (kính, nhôm, chất trám, sơn lớt, …) sử dụng cho một công trình có thể dẫn đến kết quả bám dính khác nhau.

► Giải pháp: Vật liệu sử dụng phải giống như vật liệu đã được dùng trong kiểm tra độ bám dính. Tất cả các vật liệu khác nếu sử dụng sau đó cần phải thực hiện kiểm tra lại độ bám dính.

Trường hợp 02: Đóng rắn quá chậm

Phương pháp phân biệt: Trong môi trường tiêu chuẩn: độ ẩm 50 ± 5%RH, nhiệt độ 23 ± 2 ℃.

◊ Đối với Keo một thành phần: Thời gian đóng rắn <3 giờ; Nếu không, keo đóng rắn quá chậm.

◊ Đối với Keo kết cấu hai thành phần: Thời gian đóng rắn nên từ 20 ~ 120 phút; nếu không, keo đóng rắn quá chậm.

.jpg)

▲ Nguyên nhân 01: Nhiệt độ quá thấp.

► Giải pháp: Nhiệt độ làm việc nên được giữ trong khoảng 10 ~ 40 ℃. Nếu nhiệt độ quá thấp, thời gian đóng rắn phải được kéo dài hoặc đề xuất các phương pháp làm nóng.

▲ Nguyên nhân 02: Độ ẩm quá thấp.

► Giải pháp: Độ ẩm làm việc nên được giữ RH 50 ~ 90%. Nếu độ ẩm quá thấp, thời gian đóng rắn phải được kéo dài.

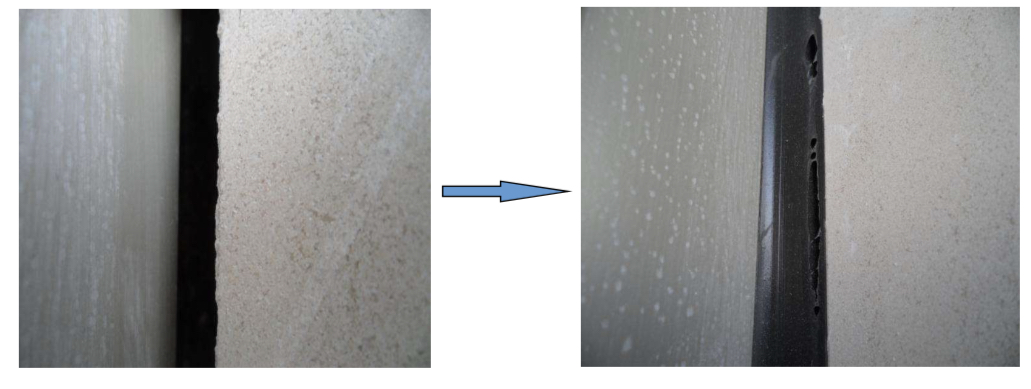

▲ Nguyên nhân 03: Mối nối quá sâu và chiều rộng quá hẹp (đối với keo silicone một thành phần).

► Giải pháp: Keo một thành phần phản ứng với độ ẩm để đóng rắn từ bề mặt vào trong. Vì thế đảm bảo thiết kết khớp nối phải phù hợp.

▲ Nguyên nhân 04: Keo hết hạn hoặc có vấn đề về chất lượng.

► Giải pháp: Đảm bảo sản phẩm được sử dụng trước hạn dùng; Chọn nhãn hiệu và nhà cung cấp đáng tin cậy.

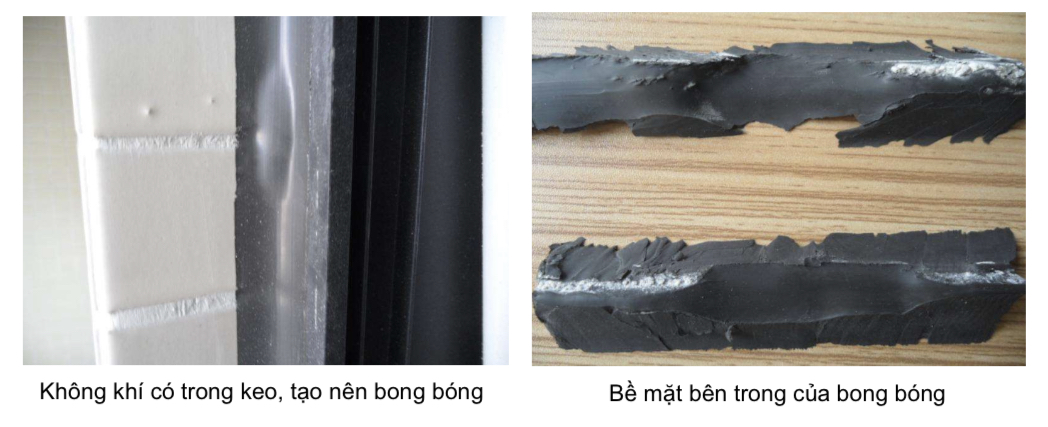

Trường hợp 03: Bề mặt không đều, có bong bóng

Phương pháp phân biệt: Khi thấy mối nối có những chổ phình lên, chúng ta cắt keo ra và sẽ thấy phần rỗng bên trong.

.jpg)

▲ Nguyên nhân 01: Không khí lọt vào keo khi thao tác.

► Giải pháp: Keo phải lấp đầy hoàn toàn mối nối, và tốc độ bơm keo phải ổn định. Các mối nối phải được sạch sẽ và gọn gàng.

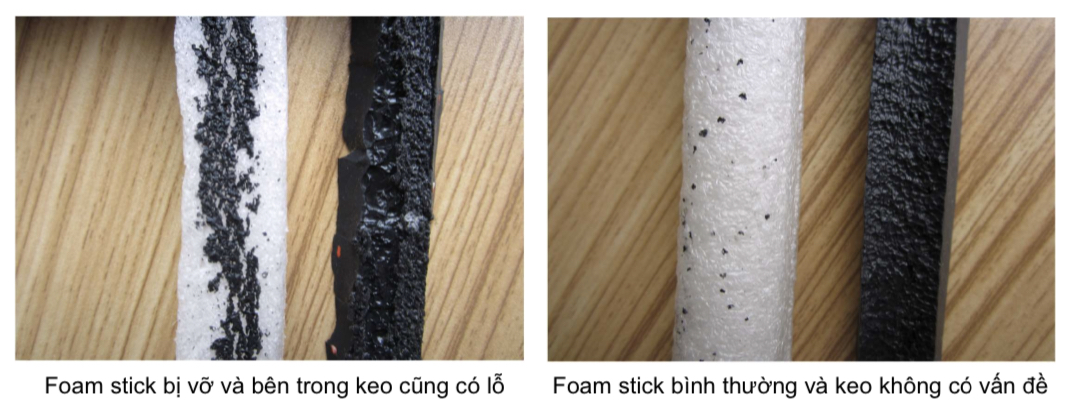

▲ Nguyên nhân 02: Một số miếng xốp chèn (Foam stick) bị vỡ và có một số lỗ, khi bắn keo lên miếng chèn xốp, không khí trong lỗ sẽ đi vào keo.

► Giải pháp: Giữ cho miếng xốp chèn còn nguyên vẹn khi thi công và không bị vỡ. Nếu miếng xốp chèn phải được cắt thành để vừa với khe hở, thì để cho bề mặt cắt quay ngược với lớp keo thi công.

▲ Nguyên nhân 03: Một số vật liệu có tác dụng hóa học với keo.

► Giải pháp: Tiến hành kiểm tra tính tương thích trước kh sử dụng vật liệu nền.

▲ Nguyên nhân 04: Độ ẩm nhiều trong mối nối, dễ phản ứng với keo, sẽ gây ra một số lỗ rỗng trong keo.

► Giải pháp: Không thi công keo trong những ngày mưa. Tốt nhất là làm việc trong những ngày nắng khi khe hở của keo ở trong tình trạng khô ráo.

.jpg)

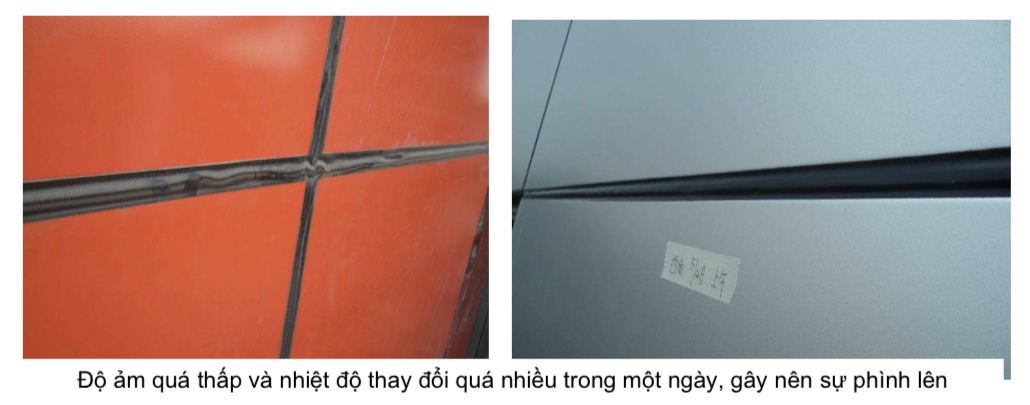

Trường hợp 04: Bề mặt không đều, xuất hiện hiện tượng phình lên.

Phương pháp phân biệt: Cắt lớp keo và chỗ phình ra là đặc, không rỗng.

.jpg)

▲ Nguyên nhân: Khi độ ẩm môi trường thấp hơn 50% RH, phản ứng đóng rắn chậm lại, vì vậy cần nhiều thời gian hơn để đóng rắn. Nếu phần đáy của keo không đóng rắn đủ, khi mối nối keo thay đổi nhiều do sự giãn nở và co lại bởi nhiệt, bề mặt của keo sẽ trở nên không đồng đều, bởi vì nó bị kéo căng hoặc bị ép lại. Bề mặt keo không đồng đều được đóng rắn và trở nên phình ra (phình đặc, không rỗng)

Tốc độ đóng rắn, môi trường làm việc (nhiệt độ, độ ẩm), vật liệu và kích thước của bề mặt có thể dẫn đến hiện tượng phình lên.

► Giải pháp:

- Áp dụng biện pháp che nắng.

- Thi công keo trong thời gian thích hợp (ví dụ: thi công khi nhiệt độ của tấm nhôm cao).

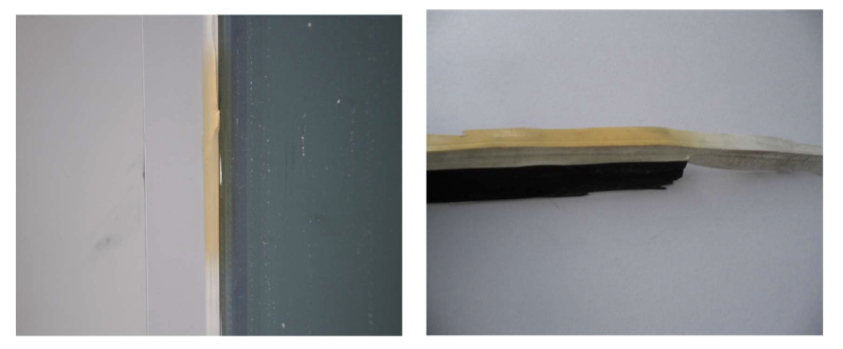

Trường hợp 05: Bề ngoài kém (hạt, bong tróc, lỗ, …)

Phương pháp phân biệt: Kiểm tra bề ngoài keo sau khi thi công, vuốt bề mặt và thấy bề mặt không mịm (xuất hiện hạt nhỏ, bong tróc, và lỗ).

.jpg)

▲ Nguyên nhân 01: Sửa chữa mối nối keo trong thời gian quá lâu: Keo tiếp xúc với không khí quá lâu.

► Giải pháp: Thi công sửa chữa mối nối keo trong thời gian nhanh nhất.

▲ Nguyên nhân 02: Đùn keo nhiều lần và thay thế, bù keo quá nhiều lần.

► Giải pháp: Thay thế trong một thời gian nhất định và nên thực hiện trong một lần thao tác.

▲ Nguyên nhân 03: Sử dụng keo đã đùn để trám lên mối nối.

► Giải pháp: Trám đầy keo đã đùn vào bên trong và trét keo mới lên bề mặt.

▲ Nguyên nhân 04: Keo có vấn đề về chất lượng hoặc đã quá hạn sử dụng.

► Giải pháp: Lựa chọn keo có chất lượng cao.

Trường hợp 06: Màu sắc thay đổi.

Phương pháp phân biệt: Nếu vật liệu được sử dụng trong dự án không tương thích với keo, sẽ gây ra sự thay đổi màu sắc của keo.

Sau khi đóng rắn, nếu keo đổi màu thì có hai trường hợp:

● Chỉ có sự thay đổi màu sắc bề mặt.

● Màu sắc thay đổi hoàn toàn trong toàn bộ chất keo.

▲ Nguyên nhân 01: Keo có phản ứng hóa học với ron cao su EPDM hoặc cao su chloroprene.

► Giải pháp:

- Tiến hành kiểm tra tương thích trước khi sử dụng.

- Sử dụng ron EPDM hoặc Chloroprene không chứa dầu.

▲ Nguyên nhân 02: Tiếp xúc với Vật liệu có tính axit và kiềm (ví dụ: chất làm sạch tường) sẽ làm thay đổi màu sắc của keo silicone.

► Giải pháp: Giữ các vật liệu có tính axit và kiềm cách xa keo silicone.

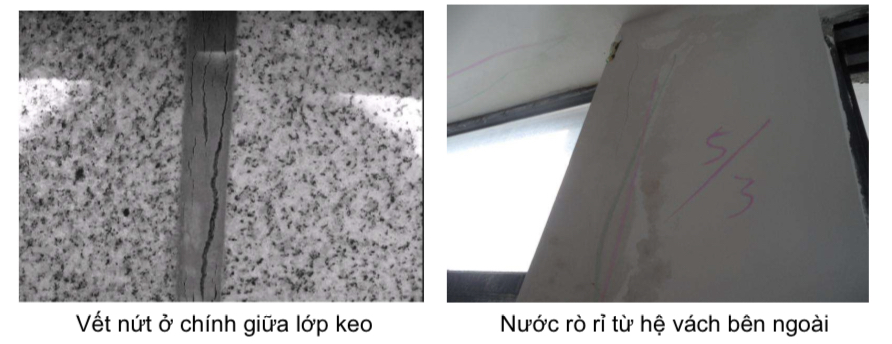

Trường hợp 07: Nứt vỡ, rò rỉ

Phương pháp phân biệt: khe hở trám keo có vết nứt sâu trên 2mm. Sau một thời gian, nước thấm qua các khớp nối, dẫn đến ẩm ướt.

▲ Nguyên nhân 01: Độ bám dính kém giữa keo và vật liệu nền.

► Giải pháp: Nên tiến hành kiểm tra độ bám dính với một bản báo cáo thử nghiệm đầy đủ.

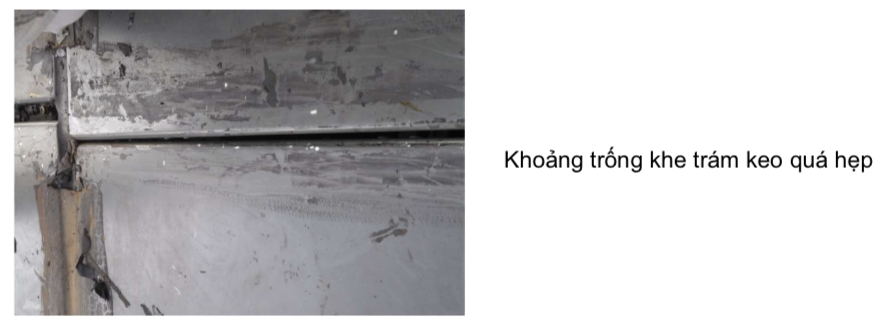

▲ Nguyên nhân 02: Lỗi kích thước đã xảy ra khi lắp đặt, và một số khe hở dán keo quá hẹp.

► Giải pháp: Các kích thước nên được kiểm soát theo phạm vi tiêu chuẩn.

▲ Nguyên nhân 03: Độ sâu của mối nối không đạt yêu cầu tiêu chuẩn, gây ra sự nứt vỡ hoặc hỏng kết dính.

► Giải pháp: Độ sâu tối thiểu là 6mm và nó phải đáp ứng yêu cầu khi lắp đặt lại.

▲ Nguyên nhân 04: Thiết kế mối nối không phù hợp, ví dụ chiều rộng của mối nối quá hẹp, có thể khó lắp đặt và và gây ra độ làm kín kém.

► Giải pháp: Trao đổi với người thiết kế dự.

▲ Nguyên nhân 05: Sử dụng keo không phù hợp với khả năng xê dịch (co giãn) không đáp ứng yêu cầu.

► Giải pháp: Chọn keo có thông số phù hợp với khả năng xê dịch (co giãn). Thông số tham khảo: +/- 12.5%; +/- 20%; +/- 35%; +/- 50%.

▲ Nguyên nhân 05: Kích thước của mối nối thay đổi quá nhiều trong quá trình đóng rắn.

► Giải pháp: Chọn loại keo có tốc độ lưu hóa nhanh. Tránh các lực tác động bên ngoài và biến dạng khi keo đang lưu hóa.

▲ Nguyên nhân 06: Tiếp xúc dính 3 mặt, là cho khả năng xê dịch của keo bị giới hạn.

► Giải pháp: Thực hiện kiểm tra độ bám dính bằng que xốp, và đảm bảo keo không kết dính que xốp.

▲ Nguyên nhân 07: Sử dụng keo có chưa dầu.

► Giải pháp: Lựa chọn sử dụng keo chất lượng tốt.

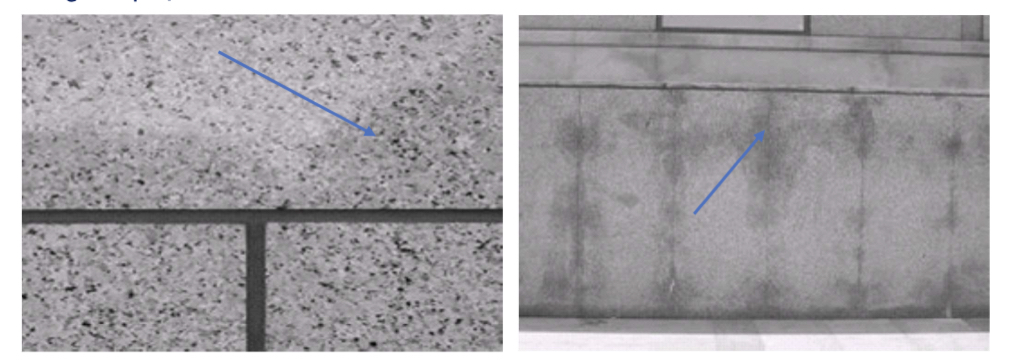

Trường hợp 08: Ô nhiễm cho đá

Phương pháp phân biệt: Đá thay đổi màu tại vị trí cạnh mối nối và màu sắc thay đổi không thể phục hồi.

▲ Nguyên nhân: Keo silicone được sử dụng không phải là keo silicone được thiết kế dùng cho đá, vì vậy một số hóa chất từ keo không phù hợp đã đi vào đá, làm đá đổi màu.

► Giải pháp: Keo silicone chuyên dùng cho đá là cần thiết đối với sử dụng cho đá.

Trường hợp 09: Nứt, bột, kết dính kém (keo trung tính)

Phương pháp phân biệt: Keo có vết nứt và không bám dính vào bề mặt, keo trở nên cứng, thậm chí một số trở thành dạng bột.

▲ Nguyên nhân: Sử dụng keo chất lượng kém.

► Giải pháp: Lựa chọn sử dụng keo chất lượng tốt.

Trường hợp 10: Ăn mòn bề mặt

Phương pháp phân biệt: Cắt lớp keo và kiểm tra bề mặt bám dính, quan sát bề mặt xem có bị hư hỏng hay phản ứng gì không.

▲ Nguyên nhân 01: Chất acetoxy trong keo đóng rắn sẽ phản ứng hóa học với đá, kim loại, kính ghép, kính có lớp phủ.

► Giải pháp: Nên sử dụng keo silicone trung tính.

▲ Nguyên nhân 02: Keo Deketoximized sẽ có phản ứng hóa học với đồng, tấm PC.

► Giải pháp: Nên sử dụng keo dealcoholized.

Trường hợp 11: Vấn đề sụt lún

Bề mặt mối nối thay đổi sau khi sử dụng vì trọng lực.

▲ Nguyên nhân 01: Chiều rộng khoảng cách quá lớn.