Tin tức

Câu hỏi thường gặp về Keo Silicone hai thành phần

Ngày Đăng : 27/08/2021 - 10:00 AM

Khi sử dụng keo silicone hai thành phần, có thể sẽ có một số vấn đề xảy ra. Hãy cùng Green Star chúng tôi tìm hiểu 03 vấn đề như sau:

1. Kiểm tra “bướm” lỗi bị lỗi: Trộn không đều.

2. Thời gian kéo dài quá dài / quá ngắn.

3. Độ dày đặc của bong bóng: cả trong và bề mặt ngoài của keo.

⇒ Giải đáp:

1. Kiểm tra “bướm” lỗi bị lỗi: Trộn không đều.

♦ Phương pháp phân biệt: Kiểm tra “Bướm”

Đùn một lượng hỗn hợp keo lên giấy, gấp lại và làm phẳng nó, sau đó mở giấy và kiểm tra xem có bất kỳ sọc trắng trong keo không. Nếu có, thì keo chưa được trộn đều, nếu không có thì keo đã được trộn đều.

▲ Nguyên nhân 01: Chất lạ bị mắc kẹt trong thanh trộn.

► Giải pháp: Lau sạch hệ thống trộn

▲ Nguyên nhân 02: Linh liện của máy trộn bị hỏng.

► Giải pháp: Sửa chữa/ thay thế vật tư.

▲ Nguyên nhân 03: van nén khí chưa được điều chỉnh theo thông số máy.

► Giải pháp: Điều chỉnh van nén khí đến giá trị tiêu chuẩn.

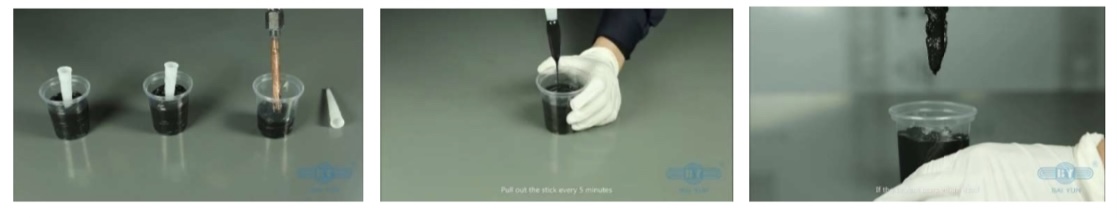

2. Kiểm tra thời gian kéo của keo: Thời gian kéo quá dài/ quá ngắn (Keo silicone hai thành phần).

♦ Phương pháp phân biệt: Trong môi trường tiêu chuẩn (độ ẩm 50 ± 5% RH, nhiệt độ 23 ± 2 ℃), thời gian kéo dài nên là 20 ~ 120 phút. Nếu thời gian vượt quá khoảng giới hạn, nghĩa là nó quá dài hoặc quá ngắn.

Lưu ý: Nhiệt độ thay đổi có thể dẫn đến thời gian dài hơn hoặc ngắn hơn, nhưng hiệu suất của keo sẽ không bị ảnh hưởng nếu phần A và phần B được trộn lẫn với tỷ lệ khuyến nghị.

Hiệu suất của keo có thể được khẳng định bằng cách kiểm tra độ cứng, tình trạng đóng rắn và tình trạng bám dính của keo.

▲ Nguyên nhân 01: Nhiệt độ quá cao/ quá thấp.

► Giải pháp: Giảm nhiệt độ làm việc vào mùa hè, tăng nhiệt độ vào mùa đông.

▲ Nguyên nhân 02: Tỷ lệ trộn của thành phần A với B quá cao/ quá thấp.

► Giải pháp: Tăng giảm tỷ lệ thành phần B trong tỷ lệ khuyến nghị.

3. Độ dày đặc của bong bóng (bubbles): Xuất hiện cả trong và bề ngoài của keo.

♦ Phương pháp phương biệt: Sau khi đóng rắn, cắt mẫu keo, nếu thấy nhiều lỗ bên trong hay trên bề mặt, thì nghĩa là keo chứa nhiều cụm bong bóng.

▲ Nguyên nhân 01: Không khí không được loại bỏ hoàn toàn khi thay thế thùng keo.

► Giải pháp: Mở van xả trên tấm áp suất, đẩy không khí ra cho đến khi keo keo liên tục xuất hiện rồi đóng van xả.

▲ Nguyên nhân 02: Thùng không được thay thế kịp thời cho đến khi tấm áp suất được ép xuống đáy, làm cho không khí đi vào máy trộn.

► Giải pháp: Thay thùng mới, vận hành máy trộn, đùn keo cho đến khi keo ra liên tục và không có bong bóng xuất hiện.

▲ Nguyên nhân 03: Một số bộ phận của máy trộn bị rò khí ga, ví dụ như ống xả, thanh trộn,...

► Giải pháp: Sửa chữa máy và thay thế các bộ phận bị hỏng.

__________________________________________________

(Nguồn: Nhà máy Baiyun)

Sản phẩm keo silicone Baiyun liên quan:

♦ SS628 Keo Silicone kết cấu hai thành phần

♦ SS528 Keo Silicone kết cấu hai thành phần dùng cho kính hộp

.jpg)

.JPG)